腐食とは、環境によって引き起こされる材料またはその特性の破壊または劣化です。腐食のほとんどは、腐食性成分や、酸素、湿度、温度変化、汚染物質などの腐食因子を含む大気環境中で発生します。

サイクル腐食は、大気腐食の中でも最も一般的かつ破壊的な腐食です。金属材料表面におけるサイクル腐食は、金属表面に含まれる塩化物イオンが、金属表面の酸化層と保護層に浸透し、金属内部の電気化学反応によって引き起こされます。同時に、塩素イオンは一定の水和エネルギーを有し、金属表面の細孔に吸着されやすく、ひび割れに詰まり、酸化層内の酸素を置換することで、不溶性の酸化物を可溶性の塩化物に変換します。これにより、表面は不動態化状態から活性状態へと変化します。

サイクル腐食試験は、主にサイクル腐食試験装置を用いてサイクル腐食環境を人工的に模擬し、製品または金属材料の耐食性を評価する環境試験の一種です。自然環境曝露試験と、サイクル腐食環境を人工的に加速模擬した試験の2種類に分けられます。

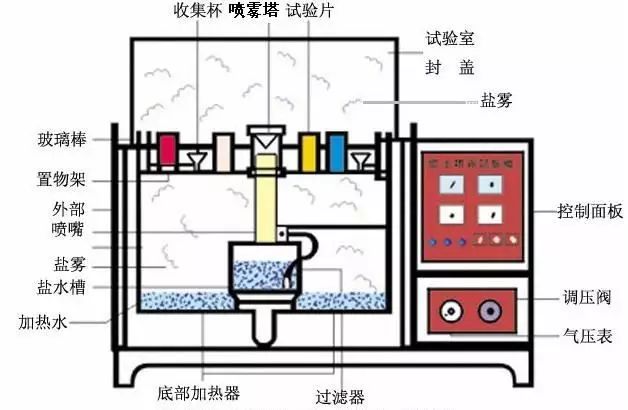

サイクル腐食環境試験の人工シミュレーションは、一定容積の空間試験装置(サイクル腐食試験室(図))を使用し、その一定容積の空間内に人工的な方法によってサイクル腐食環境を作り出し、製品のサイクル腐食耐性の品質を評価するものです。

自然環境と比較すると、そのサイクル腐食環境における塩化物濃度は、一般的な自然環境のサイクル腐食含有量の数倍から数十倍にもなり、腐食速度が大幅に上昇するため、製品のサイクル腐食試験結果を得るまでの時間も大幅に短縮されます。例えば、自然環境への曝露下で製品サンプルを試験する場合、腐食が完了するまでに1年かかることもありますが、人工的にサイクル腐食環境をシミュレートした試験では、わずか24時間で同様の結果が得られます。

実験室でシミュレートされた周期腐食は4つのカテゴリーに分類できます。

(1)中性サイクル腐食試験(NSS試験)最も古くから登場し、現在最も広く用いられている加速腐食試験法です。5%塩化ナトリウム水溶液を用い、pH値を中性域(6.5~7.2)に調整した溶液を噴霧溶液として使用します。試験温度は35℃、サイクル腐食試験の沈降速度は1~2ml/80cm/hです。

(2)酢酸サイクリック腐食試験(ASS試験)中性サイクル腐食試験に基づいて開発されました。5%塩化ナトリウム溶液に少量の氷酢酸を加えることで溶液のpH値が約3に低下し、溶液は酸性になり、最終的なサイクル腐食の形成も中性サイクル腐食から酸性へと変化します。腐食速度はNSS試験の約3倍です。

(3)銅塩促進酢酸サイクリック腐食試験(CASS試験)これは新たに開発された海外製の急速サイクル腐食試験であり、試験温度は50℃、少量の銅塩(塩化銅)を含む塩溶液で、強い腐食を誘発します。腐食速度はNSS試験の約8倍です。

(4)交番サイクル腐食試験総合的なサイクル腐食試験であり、実際には中性サイクル腐食試験に恒湿・恒熱試験を加えたものです。主に空洞状の製品全体を対象とし、湿潤環境への浸入により、製品表面だけでなく内部にもサイクル腐食が発生します。製品をサイクル腐食と湿潤・恒熱という2つの環境条件に交互にさらし、最終的に製品全体の電気的・機械的特性を変化の有無で評価します。

サイクル腐食試験の結果は、通常、定量的ではなく定性的な形で示されます。具体的な判定方法は4つあります。

①評価判定方法腐食面積と総面積の割合を一定の方法に従っていくつかのレベルに分割し、一定のレベルを適格な判断基準として、評価用の平面サンプルに適しています。

②秤量判定法腐食試験前後のサンプルの重量を計量し、腐食損失の重量を計算してサンプルの耐食性の良否を判断する方法であり、特に金属の耐食性の品質評価に適しています。

③腐食外観判定法定性的な判定方法であり、サンプルに対してサイクル腐食試験を行い、製品が腐食現象を生じるかどうかを判定します。一般的な製品規格では、この方法が主に使用されます。

④腐食データの統計解析方法腐食試験の設計、腐食データの分析、腐食データの信頼レベルを決定する方法を提供します。この方法は、特定の製品の品質判断に特化するのではなく、主に統計的な腐食を分析するために使用されます。

ステンレス鋼のサイクル腐食試験

サイクル腐食試験は20世紀初頭に発明され、最も長い歴史を持つ「腐食試験」です。耐腐食性の高い材料のユーザーに好まれ、現在では「汎用」試験となっています。主な理由は、(1) 時間の節約、(2) 低コスト、(3) 様々な材料を試験可能、(4) 結果が簡潔で明確、商取引上の紛争解決に有利、などです。

実務上、ステンレス鋼のサイクル腐食試験は最も広く知られています。この材料は何時間サイクル腐食試験に耐えられるのでしょうか?実務家にとって、この質問は馴染み深いものでしょう。

材料ベンダーは通常不動態化治療または表面研磨グレードを向上させるステンレス鋼のサイクル腐食試験時間を改善するために、様々な工夫が凝らされています。しかし、最も重要な決定要因はステンレス鋼自体の組成、すなわちクロム、モリブデン、ニッケルの含有量です。

クロムとモリブデンの含有量が多いほど、孔食や隙間腐食の発生を抑えるために必要な耐食性が高まります。この耐食性は、いわゆる「孔食抵抗相当(PRE)値: PRE = %Cr + 3.3 x %Mo。

ニッケルは鋼の孔食腐食や隙間腐食に対する耐性を高めるわけではありませんが、腐食が始まった後は腐食速度を効果的に抑制します。そのため、ニッケル含有オーステナイト系ステンレス鋼は、周期腐食試験において優れた性能を示し、孔食腐食に対する耐性が同等の低ニッケルフェライト系ステンレス鋼と比較して、腐食の程度がはるかに低くなります。

豆知識: 標準 304 の場合、中性サイクル腐食は通常 48 ~ 72 時間です。標準 316 の場合、中性サイクル腐食は通常 72 ~ 120 時間です。

注目すべきはその周期腐食このテストには、ステンレス鋼の特性をテストする際に大きな欠点があります。サイクル腐食試験における塩化物含有量は非常に高く、実際の使用環境をはるかに超えているため、実際の使用環境では塩化物含有量が非常に低くても腐食に耐えられるステンレス鋼でも、サイクル腐食試験では腐食してしまいます。

サイクル腐食試験はステンレス鋼の腐食挙動を変化させるため、加速試験やシミュレーション実験と見なすことはできません。試験結果は一方的なものであり、最終的に使用されるステンレス鋼の実際の性能とは相関関係がありません。

異なる種類のステンレス鋼の耐食性を比較するために、サイクル腐食試験を用いることは可能ですが、この試験は材料の評価のみに過ぎません。ステンレス鋼材料を具体的に選定する場合、サイクル腐食試験だけでは十分な情報が得られないことがよくあります。これは、試験条件と実際の使用環境との関連性を十分に理解していないためです。

同じ理由で、ステンレス鋼サンプルのサイクリック腐食テストのみに基づいて製品の耐用年数を推定することはできません。

さらに、異なる種類の鋼材を比較することはできません。たとえば、ステンレス鋼とコーティングされた炭素鋼を比較することはできません。これは、テストで使用される 2 つの材料の腐食メカニズムが大きく異なり、テスト結果と製品が最終的に使用される実際の環境との相関関係が同じではないためです。

投稿日時: 2023年11月6日