製品説明

スパイラル鋼管は、ヘリカルサブマージアーク溶接管(HSAW管)とも呼ばれ、独特の製造工程と構造特性を特徴とする鋼管の一種です。強度、耐久性、そして高い適応性から、様々な産業で広く使用されています。スパイラル鋼管の詳細な説明は以下のとおりです。

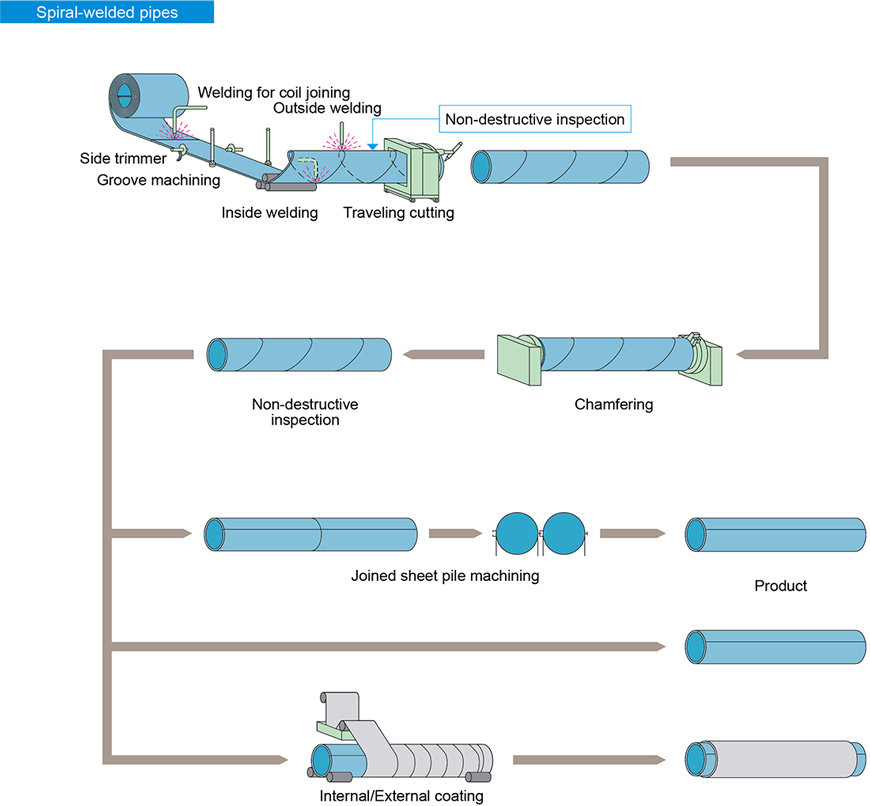

製造工程:スパイラル鋼管は、鋼帯コイルを用いた独自の工程で製造されます。鋼帯を巻き戻してスパイラル形状に成形し、サブマージアーク溶接(SAW)技術を用いて溶接します。この工程により、管の全長にわたって連続した螺旋状の継ぎ目が形成されます。

構造設計:スパイラル鋼管の螺旋状の継ぎ目は、固有の強度を備え、高い荷重と圧力に耐えるのに適しています。この設計により、応力が均一に分散され、曲げや変形に対する耐性が向上します。

サイズ範囲:スパイラル鋼管は、幅広い直径(最大120インチ)と厚さで提供されており、様々な用途に柔軟に対応できます。他の種類のパイプに比べて、通常、より大きな直径で提供されています。

用途:スパイラル鋼管は、石油・ガス、水道、建設、農業、インフラ開発など、多様な産業で使用されています。地上および地下の両方の用途に適しています。

耐腐食性:耐久性を高めるため、スパイラル鋼管には防錆処理が施されることがよくあります。これには、エポキシ、ポリエチレン、亜鉛などの内外コーティングが含まれ、環境要因や腐食性物質からパイプを保護します。

利点:スパイラル鋼管は、高い耐荷重性、大口径管のコスト効率、施工の容易さ、耐変形性など、様々な利点を備えています。また、螺旋状の形状は効率的な排水にも役立ちます。

縦方向VSスパイラル:スパイラル鋼管は、製造工程によって縦溶接鋼管と区別されます。縦溶接鋼管は管の長手方向に沿って成形・溶接されますが、スパイラル鋼管は製造工程中に螺旋状の継ぎ目が形成されます。

品質管理:信頼性の高いスパイラル鋼管の製造には、製造プロセスと品質管理が不可欠です。溶接パラメータ、管の形状、試験方法は、業界標準と仕様への適合を確実にするために、厳密に監視されています。

規格と仕様:スパイラル鋼管は、API 5L、ASTM、ENなどの国際規格および業界固有の規格に準拠して製造されています。これらの規格は、材料特性、製造方法、試験要件を規定しています。

まとめると、スパイラル鋼管は様々な産業において、汎用性と耐久性に優れたソリューションです。独自の製造プロセス、固有の強度、そして多様なサイズ展開により、インフラ、輸送、エネルギー、港湾建設など、幅広い分野で広く使用されています。適切な選定、品質管理、そして防食対策は、スパイラル鋼管の長期的な性能を確保する上で極めて重要な役割を果たします。

仕様

| API 5L: GR.B、X42、X46、X52、X56、X60、X65、X70、X80 |

| ASTM A252: GR.1、GR.2、GR.3 |

| EN 10219-1: S235JRH、S275J0H、S275J2H、S355J0H、S355J2H、S355K2H |

| EN10210: S235JRH、S275J0H、S275J2H、S355J0H、S355J2H、S355K2H |

| ASTM A53/A53M: GR.A、GR.B |

| EN 10217: P195TR1、P195TR2、P235TR1、P235TR2、P265TR1、P265TR2 |

| DIN 2458: St37.0、St44.0、St52.0 |

| AS/NZS 1163: グレードC250、グレードC350、グレードC450 |

| GB/T 9711: L175、L210、L245、L290、L320、L360、L390、L415、L450、L485 |

| ASTMA671: CA55/CB70/CC65、CB60/CB65/CB70/CC60/CC70、CD70/CE55/CE65/CF65/CF70、CF66/CF71/CF72/CF73、CG100/CH100/CI100/CJ100 |

| 直径(mm) | 壁の厚さ(mm) | |||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| 219.1 | ● | ● | ● | ● | ||||||||||||||||

| 273 | ● | ● | ● | ● | ● | |||||||||||||||

| 323.9 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 325 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 355.6 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 377 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 406.4 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 426 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 457 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 478 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 508 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 529 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 630 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 711 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 720 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 813 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 920 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1420 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1620 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 1820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2500 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 2540 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 3000 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

外径と壁厚の許容差

| 標準 | パイプ本体の許容差 | パイプ端の許容差 | 壁厚の許容差 | |||

| 外径 | 許容範囲 | 外径 | 許容範囲 | |||

| GB/T3091 | 外径≤48.3mm | ≤±0.5 | 外径≤48.3mm | - | ≤±10% | |

| 48.3 | ≤±1.0% | 48.3 | - | |||

| 273.1 | ≤±0.75% | 273.1 | -0.8~+2.4 | |||

| 外径>508mm | ≤±1.0% | 外径>508mm | -0.8~+3.2 | |||

| GB/T9711.1 | 外径≤48.3mm | -0.79~+0.41 | - | - | OD≤73 | -12.5%~+20% |

| 60.3 | ≤±0.75% | 外径≤273.1mm | -0.4~+1.59 | 88.9≤OD≤457 | -12.5%~+15% | |

| 508 | ≤±1.0% | OD≥323.9 | -0.79~+2.38 | OD≥508 | -10.0%~+17.5% | |

| 外径>941mm | ≤±1.0% | - | - | - | - | |

| GB/T9711.2 | 60 | ±0.75%D~±3mm | 60 | ±0.5%D~±1.6mm | 4mm | ±12.5%T~±15.0%T |

| 610 | ±0.5%D~±4mm | 610 | ±0.5%D~±1.6mm | 重量≥25mm | -3.00mm~+3.75mm | |

| 外径>1430mm | - | 外径>1430mm | - | - | -10.0%~+17.5% | |

| SY/T5037 | 外径<508mm | ≤±0.75% | 外径<508mm | ≤±0.75% | 外径<508mm | ≤±12.5% |

| 外径≥508mm | ≤±1.00% | 外径≥508mm | ≤±0.50% | 外径≥508mm | ≤±10.0% | |

| API 5L PSL1/PSL2 | OD<60.3 | -0.8mm~+0.4mm | OD≤168.3 | -0.4mm~+1.6mm | WT≤5.0 | ≤±0.5 |

| 60.3≤OD≤168.3 | ≤±0.75% | 168.3 | ≤±1.6mm | 5.0 | ≤±0.1T | |

| 168.3 | ≤±0.75% | 610 | ≤±1.6mm | T≥15.0 | ≤±1.5 | |

| 610 | ≤±4.0mm | OD>1422 | - | - | - | |

| OD>1422 | - | - | - | - | - | |

| API 5CT | 外径<114.3 | ≤±0.79mm | 外径<114.3 | ≤±0.79mm | ≤-12.5% | |

| OD≥114.3 | -0.5%~1.0% | OD≥114.3 | -0.5%~1.0% | ≤-12.5% | ||

| ASTM A53 | ≤±1.0% | ≤±1.0% | ≤-12.5% | |||

| ASTM A252 | ≤±1.0% | ≤±1.0% | ≤-12.5% | |||

| DN mm | NB インチ | OD mm | SCH40S mm | SCH5S mm | SCH10S mm | SCH10 mm | SCH20 mm | SCH40 mm | SCH60 mm | XS/80S mm | SCH80 mm | SCH100 mm | SCH120 mm | SCH140 mm | SCH160 mm | シュックス mm |

| 6 | 1/8インチ | 10.29 | 1.24 | 1.73 | 2.41 | |||||||||||

| 8 | 1/4インチ | 13.72 | 1.65 | 2.24 | 3.02 | |||||||||||

| 10 | 3/8インチ | 17.15 | 1.65 | 2.31 | 3.20 | |||||||||||

| 15 | 1/2インチ | 21.34 | 2.77 | 1.65 | 2.11 | 2.77 | 3.73 | 3.73 | 4.78 | 7.47 | ||||||

| 20 | 3/4インチ | 26.67 | 2.87 | 1.65 | 2.11 | 2.87 | 3.91 | 3.91 | 5.56 | 7.82 | ||||||

| 25 | 1” | 33.40 | 3.38 | 1.65 | 2.77 | 3.38 | 4.55 | 4.55 | 6.35 | 9.09 | ||||||

| 32 | 1 1/4インチ | 42.16 | 3.56 | 1.65 | 2.77 | 3.56 | 4.85 | 4.85 | 6.35 | 9.70 | ||||||

| 40 | 1 1/2インチ | 48.26 | 3.68 | 1.65 | 2.77 | 3.68 | 5.08 | 5.08 | 7.14 | 10.15 | ||||||

| 50 | 2” | 60.33 | 3.91 | 1.65 | 2.77 | 3.91 | 5.54 | 5.54 | 9.74 | 11.07 | ||||||

| 65 | 2 1/2インチ | 73.03 | 5.16 | 2.11 | 3.05 | 5.16 | 7.01 | 7.01 | 9.53 | 14.02 | ||||||

| 80 | 3” | 88.90 | 5.49 | 2.11 | 3.05 | 5.49 | 7.62 | 7.62 | 11.13 | 15.24 | ||||||

| 90 | 3 1/2インチ | 101.60 | 5.74 | 2.11 | 3.05 | 5.74 | 8.08 | 8.08 | ||||||||

| 100 | 4インチ | 114.30 | 6.02 | 2.11 | 3.05 | 6.02 | 8.56 | 8.56 | 11.12 | 13.49 | 17.12 | |||||

| 125 | 5インチ | 141.30 | 6.55 | 2.77 | 3.40 | 6.55 | 9.53 | 9.53 | 12.70 | 15.88 | 19.05 | |||||

| 150 | 6インチ | 168.27 | 7.11 | 2.77 | 3.40 | 7.11 | 10.97 | 10.97 | 14.27 | 18.26 | 21.95 | |||||

| 200 | 8インチ | 219.08 | 8.18 | 2.77 | 3.76 | 6.35 | 8.18 | 10.31 | 12.70 | 12.70 | 15.09 | 19.26 | 20.62 | 23.01 | 22.23 | |

| 250 | 10インチ | 273.05 | 9.27 | 3.40 | 4.19 | 6.35 | 9.27 | 12.70 | 12.70 | 15.09 | 19.26 | 21.44 | 25.40 | 28.58 | 25.40 | |

| 300 | 12インチ | 323.85 | 9.53 | 3.96 | 4.57 | 6.35 | 10.31 | 14.27 | 12.70 | 17.48 | 21.44 | 25.40 | 28.58 | 33.32 | 25.40 | |

| 350 | 14インチ | 355.60 | 9.53 | 3.96 | 4.78 | 6.35 | 7.92 | 11.13 | 15.09 | 12.70 | 19.05 | 23.83 | 27.79 | 31.75 | 35.71 | |

| 400 | 16インチ | 406.40 | 9.53 | 4.19 | 4.78 | 6.35 | 7.92 | 12.70 | 16.66 | 12.70 | 21.44 | 26.19 | 30.96 | 36.53 | 40.49 | |

| 450 | 18インチ | 457.20 | 9.53 | 4.19 | 4.78 | 6.35 | 7.92 | 14.27 | 19.05 | 12.70 | 23.83 | 29.36 | 34.93 | 39.67 | 45.24 | |

| 500 | 20インチ | 508.00 | 9.53 | 4.78 | 5.54 | 6.35 | 9.53 | 15.09 | 20.62 | 12.70 | 26.19 | 32.54 | 38.10 | 44.45 | 50.01 | |

| 550 | 22インチ | 558.80 | 9.53 | 4.78 | 5.54 | 6.35 | 9.53 | 22.23 | 12.70 | 28.58 | 34.93 | 41.28 | 47.63 | 53.98 | ||

| 600 | 24インチ | 609.60 | 9.53 | 5.54 | 6.35 | 6.35 | 9.53 | 17.48 | 24.61 | 12.70 | 30.96 | 38.89 | 46.02 | 52.37 | 59.54 | |

| 650 | 26インチ | 660.40 | 9.53 | 7.92 | 12.70 | 12.70 | ||||||||||

| 700 | 28インチ | 711.20 | 9.53 | 7.92 | 12.70 | 12.70 | ||||||||||

| 750 | 30インチ | 762.00 | 9.53 | 6.35 | 7.92 | 7.92 | 12.70 | 12.70 | ||||||||

| 800 | 32インチ | 812.80 | 9.53 | 7.92 | 12.70 | 17.48 | 12.70 | |||||||||

| 850 | 34インチ | 863.60 | 9.53 | 7.92 | 12.70 | 17.48 | 12.70 | |||||||||

| 900 | 36インチ | 914.40 | 9.53 | 7.92 | 12.70 | 19.05 | 12.70 | |||||||||

| DN 1000mm以上 パイプ壁厚最大25mm | ||||||||||||||||

標準とグレード

| 標準 | 鋼種 |

| API 5L: ラインパイプの仕様 | GR.B、X42、X46、X52、X56、X60、X65、X70、X80 |

| ASTM A252: 溶接鋼管杭およびシームレス鋼管杭の標準仕様 | GR.1、GR.2、GR.3 |

| EN 10219-1: 非合金鋼および細粒鋼の冷間成形溶接構造用中空断面 | S235JRH、S275J0H、S275J2H、S355J0H、S355J2H、S355K2H |

| EN10210: 非合金鋼および細粒鋼の熱間仕上げ構造用中空断面 | S235JRH、S275J0H、S275J2H、S355J0H、S355J2H、S355K2H |

| ASTM A53/A53M: パイプ、鋼管、黒色および溶融亜鉛めっき、溶接およびシームレス | GR.A、GR.B |

| EN 10217: 圧力用途向け溶接鋼管 | P195TR1、P195TR2、P235TR1、P235TR2、P265TR1、 P265TR2 |

| DIN 2458: 溶接鋼管およびチューブ | St37.0、St44.0、St52.0 |

| AS/NZS 1163: 冷間成形構造用鋼中空断面に関するオーストラリア/ニュージーランド規格 | グレードC250、グレードC350、グレードC450 |

| GB/T 9711: 石油および天然ガス産業 - パイプライン用鋼管 | L175、L210、L245、L290、L320、L360、L390、L415、L450、L485 |

| AWWA C200: 6インチ(150 mm)以上の鋼製水道管 | 炭素鋼 |

製造工程

品質管理

● 原材料チェック

● 化学分析

● 機械試験

● 目視検査

● 寸法チェック

● 曲げ試験

● 衝撃試験

● 粒界腐食試験

● 非破壊検査(UT、MT、PT)

● 溶接施工資格

● 微細構造分析

● フレアリングおよびフラットニング試験

● 硬度試験

● 圧力テスト

● 金属組織試験

● 腐食試験

● 渦電流検査

● 塗装・コーティング検査

● ドキュメントレビュー

使用方法と応用

スパイラル鋼管は、その独自の特性と利点により、様々な産業で幅広く利用されており、汎用性も高くなっています。鋼帯を螺旋状に溶接することで、連続した螺旋状の継ぎ目を持つ管が作られます。スパイラル鋼管の一般的な用途は以下のとおりです。

● 流体輸送: これらのパイプは、シームレスな構造と高い強度により、パイプライン内で水、油、ガスを長距離にわたって効率的に輸送します。

● 石油・ガス: 石油・ガス産業にとって不可欠であり、原油、天然ガス、精製品を輸送し、探査および流通のニーズに応えます。

● 杭打ち:建設プロジェクトにおける基礎杭は、建物や橋などの構造物の重い荷重を支えます。

● 構造用途: 建物の骨組み、柱、支持材などに使用され、その耐久性により構造の安定性に貢献します。

● 暗渠と排水: 水道システムに使用され、耐腐食性と滑らかな内部により詰まりを防ぎ、水の流れを改善します。

● 機械用チューブ: 製造業や農業において、これらのパイプはコスト効率が高く、頑丈なコンポーネントのソリューションを提供します。

● 海洋およびオフショア: 過酷な環境では、水中パイプライン、オフショアプラットフォーム、桟橋建設などに活用されます。

● 鉱業: 堅牢な構造により、要求の厳しい鉱業作業で材料やスラリーを輸送します。

● 給水: 給水システムの大口径パイプラインに最適で、大量の水を効率的に輸送します。

● 地熱システム: 地熱エネルギープロジェクトで使用され、貯留層と発電所間の耐熱流体の移動を処理します。

スパイラル鋼管は、その多用途性と強度、耐久性、適応性を兼ね備えているため、幅広い業界や用途に欠かせないコンポーネントとなっています。

梱包と配送

パッキング:

スパイラル鋼管の梱包プロセスには、輸送中および保管中にパイプが適切に保護されるようにするためのいくつかの重要な手順が含まれます。

● パイプの結束:スパイラル鋼管は、ストラップ、スチールバンド、またはその他の安全な固定方法を使用して結束されることがよくあります。結束することで、個々のパイプが梱包内で動いたりずれたりするのを防ぎます。

● パイプ端部保護:パイプの両端にプラスチック製のキャップまたは保護カバーを取り付け、パイプ端部と内面の損傷を防止します。

● 防水: パイプは、輸送中、特に屋外輸送や海上輸送中に湿気から保護するために、ビニールシートや包装材などの防水素材で包まれます。

● パディング: 衝撃や振動を吸収するために、パイプ間や脆弱な箇所にフォームインサートやクッション材などの追加のパディング材を追加することがあります。

● ラベル付け:各束には、パイプの仕様、寸法、数量、仕向地などの重要な情報がラベル付けされています。これにより、識別と取り扱いが容易になります。

配送:

● スパイラル鋼管の輸送には、安全で効率的な輸送を確保するための慎重な計画が必要です。

● 輸送モード: 輸送モード (道路、鉄道、海上、航空) の選択は、距離、緊急性、目的地へのアクセス性などの要因によって異なります。

● コンテナ化:パイプは標準的な輸送コンテナまたは専用のフラットラックコンテナに積載できます。コンテナ化により、パイプは外部環境から保護され、管理された環境が確保されます。

● 固定:パイプは、ブレース、ブロッキング、ラッシングなどの適切な固定方法を用いてコンテナ内に固定されます。これにより、パイプの動きが防止され、輸送中の損傷のリスクが最小限に抑えられます。

● 書類: 通関および追跡のために、請求書、梱包明細書、出荷明細書などの正確な書類が作成されます。

● 保険: 輸送中の潜在的な損失や損害をカバーするために、貨物保険に加入することがよくあります。

● 監視: 輸送プロセス全体を通じて、パイプが正しいルートとスケジュールに従っているかを確認するために、GPS と追跡システムを使用してパイプを追跡できます。

● 通関:目的地の港または国境での通関がスムーズに行われるよう、適切な書類が提供されます。

結論:

スパイラル鋼管の適切な梱包と輸送は、輸送中の品質と完全性を維持するために不可欠です。業界のベストプラクティスに従うことで、パイプは最適な状態で目的地に到着し、設置や更なる加工の準備が整います。